- Пристрій апарату повітряно-плазмового різання

- Сила струму плазмореза і товщина металу

- Режим роботи - тривалість включення (ПВ)

- Подбайте про безпеку

- Підготовка апарату повітряно-плазмового різання до роботи

- Розпал плазмової дуги

- Відстань між пальником плазмотрона і металом

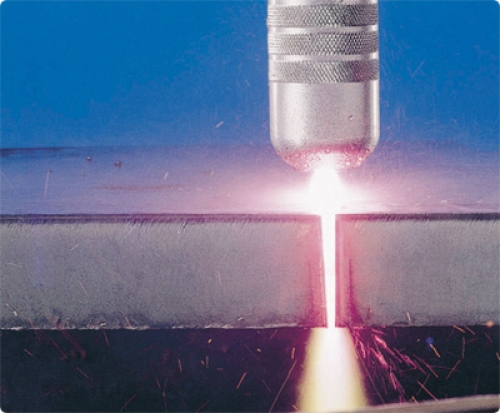

Все частіше в невеликих приватних майстерень і на маленьких підприємствах використовують апарати плазмового різання металу замість болгарок та інших апаратів. Повітряно-плазмова різка дозволяє виконувати якісні прямі і фігурні різи, вирівнювати кромки листового металу, робити отвори і отвори, в тому числі і фігурні, в металевих заготовках і інші більш складні роботи. Якість отриманого різу просто чудово, він виходить рівним, чистим, практично без окалини і задирок, а також акуратним. За допомогою технології повітряно-плазмового різання можна обробляти практично всі метали, а також нетокопроводящих матеріали, такі як бетон, керамічна плитка, пластик і дерево. Всі роботи виконуються швидко, заготівля нагрівається локально, тільки в області різу, тому метал заготовки не змінює своєї геометрії внаслідок перегріву. З апаратом плазмового різання або як його ще називають - плазморезом зможе впоратися навіть новачок без досвіду зварювання. Але щоб результат не розчарував, все ж не завадить вивчити пристрій плазмореза, зрозуміти його принцип дії, а також вивчити технологію, як працювати апаратом повітряно-плазмового різання.

- Пристрій апарату повітряно-плазмового різання

- Принцип роботи апарату повітряно-плазмового різання

- Як вибрати апарат повітряно-плазмового різання

- Повітряно-плазмова різка своїми руками - технологія роботи

Пристрій апарату повітряно-плазмового різання

Знання пристрою плазмореза дозволить не тільки більш усвідомлено проводити роботи, а й створити саморобний аналог, для чого необхідні не тільки більш глибокі знання, а й бажано інженерський досвід.

Апарат повітряно-плазмового різання складається з декількох елементів, серед яких:

- Джерело живлення;

- Плазмотрон;

- Кабель-шланговий пакет;

- Повітряний компресор.

Джерело живлення для плазмореза служить для того, щоб перетворювати напругу і подавати на різак / плазмотрон певну силу струму, завдяки чому загоряється електрична дуга. В якості джерела живлення можуть виступати трансформатор або інвертор.

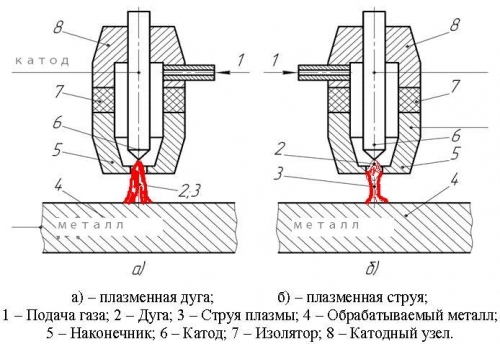

Плазмотрон - основний елемент апарату повітряно-плазмового різання, саме в ньому відбуваються процеси, завдяки яким з'являється плазма. Плазмотрон складається з сопла, електроди, корпусу, ізолятора між соплом і електродом і каналів для повітря. Такі елементи як електрод і сопло є витратними матеріалами і вимагають частої заміни.

Електрод в плазмотроне є катодом і служить для збудження електричний дуги. Найпоширенішим металом, з якого роблять електроди для плазмотронів, є гафній.

Сопло має конусоподібну форму, обжимає плазму і формує плазмову струмінь. Вириваючись з вихідного каналу сопла, плазмовий струмінь доторкається до заготовки і розрізає її. Розміри сопла впливають на характеристики плазмореза, його можливості і технологію роботи з ним. Найпоширеніший діаметр сопла - 3 - 5 мм. Чим більше діаметр сопла, тим більший об'єм повітря в одиницю часу воно можна пропустити через себе. Від кількості повітря залежить ширина різу, а також швидкість роботи плазморезом і швидкість охолодження плазмотрона. Найпоширеніша довжина сопла 9 - 12 мм. Чим більше довжина сопла, тим акуратніше рез. Але занадто довге сопло більше схильне руйнування, тому оптимально довжину збільшують на розмір, рівний 1,3 - 1,5 діаметра сопла. Слід враховувати, що кожному значенню сили струму відповідає оптимальний розмір сопла, який забезпечує стабільне горіння дуги і максимальні параметри різання. Зменшувати діаметр сопла і робити менше 3 мм недоцільно, так як значно знижується ресурс всього плазмотрона.

Компресор подає стиснене повітря в плазмотрон для утворення плазми. В апаратах повітряно-плазмового різання повітря виступає в якості і плазмообразующего газу, і захисного. Існують апарати з вбудованим компресором, як правило, вони малопотужні, а також апарати з зовнішнім повітряним компресором.

Кабель-шланговий пакет складається з електрокабеля, що з'єднує джерело живлення і плазмотрон, а також шланга для подачі повітря від компресора в плазмотрон. Що конкретно відбувається всередині плазмотрона, розглянемо нижче.

Принцип роботи апарату повітряно-плазмового різання

Установка повітряно плазмового різання працює за описаним нижче принципом. Після натискання кнопки розпалювання, яка знаходиться на ручці плазмотрона, від джерела живлення на плазмотрон починає подаватися струм високої частоти. В результаті спалахує чергова електрична дуга. У зв'язку з тим, що освіта електричної дуги між електродом і заготівлею безпосередньо важко, то в якості анода виступає наконечник сопла. Температура чергової дуги складає 6000 - 8000 ° С, а стовп дуги заповнює весь канал сопла.

Через пару секунд після розпалу чергової дуги в камеру плазмотрона починає подаватися стиснене повітря. Він проходить крізь чергову електричну дугу, іонізується, нагрівається і збільшується в об'ємі в 50 - 100 разів. Форма сопла плазмотрона заужена донизу, завдяки чому повітря обжимается, з нього формується потік, який виривається з сопла зі швидкістю, близькою до звукової - 2 - 3 м / с. Температура іонізованого розігрітого повітря, що виривається з вихідного отвору сопла, може досягати 20000 - 30000 ° С. Електропровідність повітря в цей момент приблизно дорівнює електропровідності оброблюваного металу.

Плазмою якраз і називається розігрітий іонізоване повітря, що виривається з сопла плазмотрона. Як тільки плазма досягає поверхні оброблюваного металу, запалюється робоча ріжуча дуга, в цей момент чергова дуга гасне. Ріжуча дуга розігріває заготовку в місці зіткнення, локально, метал починає плавитися, з'являється рез. Розплавлений метал випливає на поверхню заготовки і застигає у вигляді крапель і дрібних частинок, які тут же здуваються потоком плазми. Даний спосіб повітряно-плазмового різання називають різкою плазмовою дугою (дуга прямої дії), так як оброблюваний метал входить в електричну схему і є анодом ріжучої дуги.

В описаному вище випадку для розрізання заготовки використовується енергія одного з приелектродних плям дуги, а також плазми стовпа і який із нього факела. Для різання плазмовою дугою використовується дуга постійного струму прямої полярності.

Плазменно-дугове різання металу використовується в таких випадках: якщо необхідно виготовити деталі з фігурними контурами з листового металу, або виготовити деталі з прямими контурами, але так, щоб не довелося обробляти контури додатково, для різання труб, смуг і прутів, для вирізки отворів і прорізів в деталях і іншого.

Але також є ще один спосіб плазмового різання - різання плазмовим струменем. В такому випадку ріжучий дуга загоряється між електродом (катодом) і наконечником сопла (анодом), а оброблювана заготовка не включена в електричний ланцюг. Частина плазми виноситься з плазмотрона у вигляді струменя (дуга побічної дії). Зазвичай такий спосіб різання використовують для роботи з неметалевими неструмопровідними матеріалами - бетоном, керамічною плиткою, пластмасою.

Подача повітря в плазмотрон прямої дії і непрямої дії проводиться по-різному. Для різання плазмовою дугою потрібно аксіальна подача повітря (пряма). А для різання плазмовим струменем потрібно тангенціальна подача повітря.

Тангенціальна або вихрова (осьова) подача повітря в плазмотрон необхідна для того, щоб катодна пляма розташовувалося строго по центру. Якщо тангенціальна подача повітря порушена, неминуче зміщення катодного плями, а з ним і плазмової дуги. В результаті плазмова дуга горить не стабільно, іноді спалахує дві дуги одночасно, а також весь плазмотрон виходить з ладу. Повітряно-плазмова різка саморобна не здатна забезпечити тангенціальну подачу повітря. Так як для усунення турбулентності всередині плазмотрона використовують сопла спеціальної форми, а також вкладиші.

Стисле повітря використовується для повітряно-плазмового різання таких металів:

- Міді і сплавів міді - товщиною не більше 60 мм;

- Алюмінію і сплавів алюмінію - товщиною до 70 мм;

- Стали товщиною до 60 мм.

А ось для різання титану повітря використовувати категорично не можна. Більш детально тонкощі роботи апаратом ручної повітряно-плазмового різання розглянемо нижче.

Як вибрати апарат повітряно-плазмового різання

Щоб зробити правильний вибір плазмореза для приватних побутових потреб або маленькій майстерні, необхідно точно знати для яких цілей він буде використовуватися. З якими заготовками доведеться працювати, з якого матеріалу, якої товщини, яка інтенсивність завантаження апарату і багато іншого.

Для приватної майстерні цілком може згодитися інвертор, так як у таких апаратів більш стабільна дуга і більший на 30% ККД. Трансформатори підходять для роботи з заготовками більшої товщини і не бояться перепадів напруги, але при цьому вони більше важать і менш економічні.

Наступна градація - плазморізи прямого і непрямого дії. Якщо планується різати тільки металеві заготовки, то необхідний апарат прямої дії.

Для приватної майстерні або домашніх потреб необхідно придбавати ручної плазморез з вбудованим або зовнішнім компресором, розрахований на певну силу струму.

Сила струму плазмореза і товщина металу

Сила струму і максимальна товщина заготовки - основні параметри для вибору апарату повітряно-плазмового різання. Вони взаємопов'язані між собою. Чим більшу силу струму може подавати джерело живлення плазмореза, тим більш товсту заготовку можна обробляти за допомогою даного апарату.

Вибираючи апарат для особистих потреб, необхідно точно знати, якої товщини заготовки будуть оброблятися і з якого металу. У характеристиках плазмореза вказується і максимальна сила струму, і максимальна товщина металу. Але зверніть увагу на те, що товщина металу вказана з розрахунку на те, що оброблятися буде чорний метал, а не кольоровий і не нержавіюча сталь. А сила струму вказана не номінальна, а максимальна, на даних параметрах апарат може працювати зовсім нетривалий час.

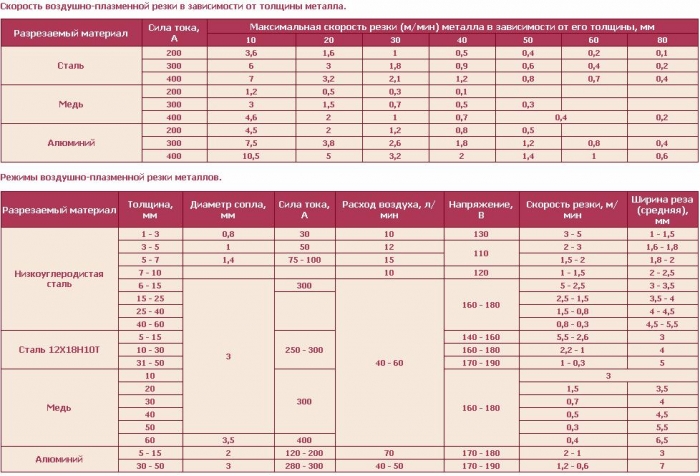

Для різання різних металів потрібна різна сила струму. Точні параметри можна побачити в таблиці нижче.

Таблиця 1. Сила струму, необхідна для різання різних металів.

Наприклад, якщо планується різати сталеву заготовку товщиною 2,5 мм, то необхідна сила струму 10 А. А якщо заготовка виконана з кольорового металу, наприклад, міді товщиною 2,5 мм, то сила струму повинна бути 15 А. Щоб рез вийшов високої якості , необхідно враховувати якийсь запас потужності, тому краще придбати плазморез, розрахований на силу струму в 20 А.

На апарат повітряно-плазмового різання ціна безпосередньо залежить від його потужності - видається сили струму. Чим більше сила струму, тим дорожче апарат.

Режим роботи - тривалість включення (ПВ)

Режим роботи апарату визначається інтенсивністю його завантаження. На всіх апаратах вказаний такий параметр, як тривалість включення або ПВ. Що вона означає? Наприклад, якщо вказана ПВ = 35%, то це означає, що плазморезом можна працювати 3,5 хвилини, а потім йому необхідно дати охолонути протягом 6,5 хвилин. Цикл тривалості включення розрахований на 10 хвилин. Є апарати з ПВ 40%, 45%, 50%, 60%, 80%, 100%. Для побутових потреб, де апарат не використовуватиметься постійно, досить апаратів з ПВ від 35% до 50%. Для машинної різання з ЧПУ використовуються плазморізи з ПВ = 100%, так як вони забезпечують безперервну роботу протягом всієї зміни.

Зверніть увагу, що в процесі роботи з ручною повітряно-плазмового різкою існує необхідність перемістити плазмотрон або перейти на інший кінець заготовки. Всі ці інтервали враховуються в рахунок часу охолодження. Також тривалість включення залежить від завантаження апарату. Наприклад, з початку зміни навіть плазморез з ПВ = 35% може без перерви працювати 15 - 20 хвилин, але чим частіше їм будуть користуватися, тим коротше буде час безперервної роботи.

Повітряно-плазмова різка своїми руками - технологія роботи

Плазморіз вибрали, з принципом роботи і пристроєм ознайомилися, настав час приступати до роботи. Щоб не наробити помилок, для початку не завадить ознайомитися з технологією роботи з апаратом повітряно-плазмового різання. Як дотримати всі заходи безпеки, як підготувати апарат до роботи і правильно підібрати силу струму, а потім, як розпалити дугу і дотримуватися необхідну дистанцію між соплом і поверхнею заготовки.

Подбайте про безпеку

Повітряно-плазмова різка пов'язана з низкою небезпек: електричний струм, висока температура плазми, розпечений метал і ультрафіолетове випромінювання.

Заходи безпеки при роботі з плазморезом:

- Працювати необхідно в спеціальній екіпіровці: темні окуляри або щиток зварника (4 - 5 клас затемнення скла), щільні рукавички на руках, штани з щільної тканини на ногах і закрите взуття. При роботі з різаком можуть утворюватися гази, які становлять загрозу для нормальної роботи легенів, тому на особу необхідно надягати маску або респіратор.

- Плазморіз підключається до мережі через УЗО.

- Розетки, робоча підставка або стіл, навколишні предмети повинні бути добре заземлені.

- Силові кабелі повинні бути в ідеальному стані, не допускається пошкодження обмотки.

Те, що мережа повинна бути розрахована на ту напругу, яка вказана на апараті (220 В або 380 В), це само собою зрозуміле. В іншому ж дотримання техніки безпеки допоможе уникнути травм і профзахворювань.

Підготовка апарату повітряно-плазмового різання до роботи

Як підключити всі елементи апарату повітряно-плазмового різання, докладно описано в інструкції до апарату, тому відразу перейдемо до подальших нюансам:

- Апарат необхідно встановити так, щоб до нього був доступ повітря. Охолодження корпусу плазмореза дозволить довше працювати без перерви і рідше відключати апарат для охолодження. Місце розташування повинно бути таким, щоб на апарат не потрапляли краплі розплавленого металу.

- Повітряний компресор підключається до плазмореза через волого і масловіддільник. Це дуже важливо, тому що потрапили в камеру плазмотрона вода або краплі олії можуть привести до виходу з ладу всього плазмотрона або навіть його вибуху. Рекомендований тиск в плазмотрон повітря повинно відповідати параметрам апарату. Якщо тиск буде недостатнім, то плазмова дуга буде нестабільною, часто буде гаснути. Якщо тиск буде надлишковим, то можуть прийти в непридатність деякі елементи плазмотрона.

- Якщо на заготівлі, яку збираєтеся обробляти, є іржа, окалина або масляні плями, їх краще відчистити і видалити. Хоч повітряно-плазмова різка і дозволяє різати іржаві деталі, все ж краще перестрахуватися, так як при нагріванні іржі виділяються отруйні пари. Якщо планується різати ємності, в яких зберігалися горючі матеріали, то їх необхідно ретельно відчистити.

Щоб рез вийшов рівним, паралельним, без окалини і напливів, необхідно правильно підібрати силу струму і швидкість різання. У представлених нижче таблицях зазначені оптимальні параметри різання різних металів різної товщини.

Таблиця 2. Сила і швидкість різання за допомогою апарату повітряно-плазмового різання заготовок з різних металів.

Перший час підбирати швидкість ведення різака буде складно, необхідний досвід. Тому спочатку можна орієнтуватися на таке правило: вести плазмотрон необхідно так, щоб зі зворотного боку заготовки були видні іскри. Якщо іскор не видно, значить, заготовка не розрізана наскрізь. Зверніть також увагу, що занадто повільне ведення різака негативно позначається на якості різу, на ньому з'являються окалина та напливи, а також може нестабільно горіти дуга і навіть гаснути.

Тепер можна приступати до самого процесу різання.

Розпал плазмової дуги

Перед тим як запалити електричну дугу, плазмотрон слід продути повітрям, щоб видалити випадковий конденсат і чужорідні частинки. Для цього необхідно натиснути, а потім відпустити кнопку підпалу дуги. Так апарат переходить в режим продувки. Через приблизно 30 секунд можна натискати кнопку підпалу і утримувати її. Як вже описувалося в принципі роботи плазмореза, між електродом і наконечником сопла загориться чергова (допоміжна, пілотна) дуга. Як правило, вона горить не довше 2 секунд. Тому за цей час необхідно запалити робочу (ріжучу) дугу. Спосіб залежить від виду плазмотрона.

Якщо плазмотрон прямої дії, то необхідно зробити коротке замикання: після утворення чергової дуги необхідно натиснути кнопку розпалу - припиняється подача повітря і контакт замикається. Потім повітряний клапан відкривається автоматично, потік повітря виривається з клапана, іонізується, збільшується в розмірах і виводить іскру з сопла плазмотрона. В результаті загоряється робоча дуга між електродом і металом заготовки.

Важливо! Контактний підпал дуги не означає, що плазмотрон необхідно прикладати або притуляти до заготівлі.

Як только загориться ріжучій дуга, чергова дуга гасне. Якщо не вийшло запалити робочу дугу з першого разу, необхідно відпустити кнопку розпалу й натиснути її знову - почнеться новий цикл. Причин, за якими може не запалюватися робоча дуга, кілька: недостатній тиск повітря, неправильна збірка плазмотрона або інші неполадки.

У процесі роботи також бувають випадки, коли ріжучий дуга гасне. Причина, швидше за все, в зношеності електрода або недотриманні відстані між плазмотроном і поверхнею заготовки.

Відстань між пальником плазмотрона і металом

Ручна повітряно-плазмова різка пов'язана з тією трудністю, що необхідно дотримуватися відстань між пальником / соплом і поверхнею металу. При роботі рукою це досить складно, так як навіть дихання збиває руку, і рез виходить нерівним. Оптимальна відстань між соплом і заготівлею 1,6 - 3 мм, для його дотримання використовуються спеціальні дистанційні упори, адже сам плазмотрон не можна притискати до поверхні заготовки. Упори надягають зверху на сопло, потім плазмотрон спирається упором на заготівлю і виконується рез.

Зверніть увагу, що тримати плазмотрон необхідно строго перпендикулярно заготівлі. Допустимий кут відхилення 10 - 50 °. Якщо заготовка занадто тонка, то різак можна тримати під невеликим кутом, це дозволить уникнути сильних деформацій тонкого металу. Розплавлений метал при цьому не повинен потрапляти на сопло.

Роботи з повітряно-плазмового різкою своїми руками цілком можна осилити самостійно, тільки важливо пам'ятати про техніку безпеки, а також про те, що сопло і електрод - витратні матеріали, які вимагають своєчасної заміни.

Що вона означає?