Улучшение качества гидравлической жидкости в гидросистеме строительно-дорожных машин

Опубликовано: 03.09.2018

В статье рассмотрены вопросы влияния загрязнения рабочей жидкости на работу гидросистемы строительно-дорожных машин. Рассмотрены основные типы загрязнителей и причины их наличия в гидросистемах. Предложены системы, снижающие количество загрязнителей в гидросистеме машины.

ВВЕДЕНИЕ

Большинство строительных и дорожных мобильных машин, а также сельскохозяйственных, коммунальных и транспортных в основном оснащены гидравлическим приводом. Вследствие высокой точности исполнения сопрягаемых деталей гидравлических аппаратов (насосов, гидрораспределителей, клапанов), установленных в гидросистему машины, гидравлическое масло, используемое в гидросистеме, должно быть тщательно очищено от загрязнителей. Присутствие в гидравлическом масле загрязнителей приводит к возникновению неисправностей гидросистемы (приблизительно в 75 % случаев) и, как следствие, к простоям мобильной гидрофицированной техники [1].

ОСНОВНЫЕ ТИПЫ ЗАГРЯЗНИТЕЛЕЙ И СУЩЕСТВУЮЩИЕ СПОСОБЫ ИХ УДАЛЕНИЯ ИЗ ГИДРОСИСТЕМЫ

Основными причинами загрязнений рабочей жидкости гидросистемы являются следующие:

? попадание пылеватых и песчаных частиц в гидробак машины через сапун;

? попадание в гидросистему продуктов износа элементов гидросистемы машины;

? попадание загрязнителей в рабочую жидкость при ее доливке в гидробак;

? попадание загрязнителей при сборке или ремонте элементов гидросистемы;

? попадание загрязнителей через уплотнения вследствие их износа.

Загрязнители, попадающие в гидросистему можно разделить по прочностным показателям, а значит, и по влиянию на износ элементов гидропривода на следующие:

? песчаные и пылеватые частицы, ржавчина;

? частицы стали, чугуна, бронзы и другие металлические частицы;

? частицы резины, кожи, краски.

Первая группа загрязнителей оказывает достаточно сильное воздействие на износ гидроагрегатов; вторая – среднее; третья – слабое.

Защита гидросистемы от загрязнителей осуществляется за счет установки в гидросистему машин фильтров в различные гидролинии: во всасывающие, сливные и напорные. Достоинства и недостатки указанных способов установки фильтров приведены в таблице 1.

Таблица 1. Достоинства и недостатки установки фильтров в различных гидролиниях

| Оценка | Установка фильтров в гидролинии всасывания | Установка фильтров в сливные гидролинии | Установка фильтров в напорные гидролинии |

| Достоинства | Защита наиболее дорогого элемента гидросистемы – гидронасоса | Сравнительно небольшие потери энергии. Простота в обслуживании | Защита от загрязнителей чувствительных к ним элементов |

| Недостатки | Возникновение кавитации. Невозможна тонкая фильтрация | Засорение обнаруживается при отказе фильтра. Загрязнители задерживаются только после прохождения через всю гидросистему | Высокая стоимость. Большие потери энергии |

| Применение | Применяется фильтр грубой очистки | Применяется фильтр тонкой очистки | Применяются фильтры грубой и тонкой очистки |

Существующие конструкции фильтров в качестве фильтрующего материала имеют или металлическую сетку (фильтры грубой очистки), или нейлоновую, либо другую ткань или бумагу, расположенные между слоями проволоки или металлической сетки (фильтры тонкой очистки). После засорения фильтрующего элемента они заменяются на новые.

Главным недостатком фильтров тонкой очистки является высокое значение потерь энергии (энергии, затрачиваемой на прохождение рабочей жидкости через фильтр). Поэтому обычно фильтры тонкой очистки устанавливаются в сливную магистраль гидросистемы. В строительных, дорожных и сельскохозяйственных машинах давление, создаваемое фильтром тонкой очистки, достигает 1 МПа. По мере засорения фильтров и при использовании рабочей жидкости с низкой температурой (например, в холодное время года) давление, создаваемое фильтром, возрастает, что приводит к увеличению потерь энергии.

Тонкость фильтрации в отечественных гидросистемах при использовании шестеренных насосов составляет 40 мкм, а при использовании аксиально-поршневых насосов – 25 мкм. Опыты доказали, что даже частицы загрязнителей менее 1 мкм могут иметь разрушающий эффект и ускорить старение гидравлического масла [2].

Опыт эксплуатации гидросистем мобильных машин показывает, что наибольшее число загрязнителей первой группы (при соблюдении всех требований при замене рабочей жидкости и ремонте элементов гидросистемы) попадает в гидросистему машины через сапун гидробака (в основном это пылеватые и песчаные частицы, оказывающие сильное влияние на износ гидроаппарата). Уровень осадка загрязнителей на дне гидробака достигает, а иногда и превышает, 100 мм при неработающей гидросистеме. При работе гидросистемы осадок из загрязнителей поднимается со дна гидробака и попадает во всасывающую магистраль гидросистемы. При прохождении через гидронасос загрязнители измельчаются и попадают в другие элементы гидросистемы. В результате, в гидросистеме происходит циркуляция тысяч мельчайших частиц, которые вызывают износ элементов гидросистемы. В некоторых случаях при попадании частиц загрязнителей в зазор между золотниками и корпусом клапанов управления происходит заклинивание и залипание клапанов, а, следовательно, потеря работоспособности гидроаппарата и гидросистемы в целом.

СИСТЕМА ОЧИСТКИ ВОЗДУХА, ПОСТУПАЮЩЕГО В ГИДРОБАК ГИДРОФИЦИРОВАННОЙ МОБИЛЬНОЙ МАШИНЫ

Так как основным источником загрязнения гидросистемы пылеватыми частицами является проникновение загрязнителей вместе с воздухом через сапун в гидробак, необходимо производить более тщательную очистку этого воздуха. Авторами предложена система очистки воздуха, поступающего через сапун в гидробак гидросистемы.

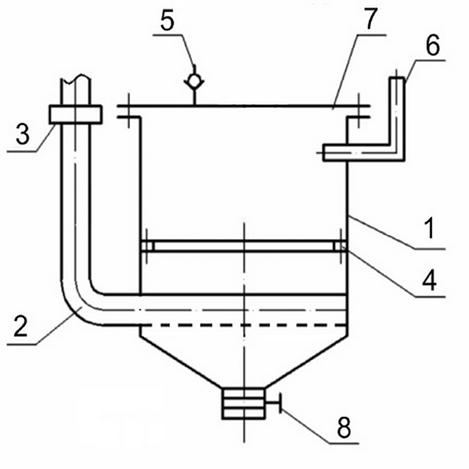

Система очистки воздуха, поступающего в гидробак, устанавливается на гидробаке вместо сапуна, обычно используемого на гидробаке при применении в гидросистеме в качестве гидродвигателей гидроцилиндров. Эта система показана на рис. 1 и состоит из дополнительного гидробака 1, нижняя часть которого заполнена жидкостью (водой, маслом или другой жидкостью). Через нижнюю часть дополнительного гидробака 1 проходит трубопровод 2, соединенный с атмосферой. В верхней части трубопровода 2 может быть установлен воздушный фильтр грубой очистки 3, который задерживает крупные пылеватые и песчаные частицы. Часть трубопровода 2 выполнена с отверстиями и расположена в нижней части дополнительного гидробака 1 в жидкости. Над трубопроводом 2 установлена сетка 4, которая раздробляет пузырьки воздуха, поступающего в бак 1. на более мелкие, увеличивая тем самым площадь контакта воздуха с жидкостью. В верхней части дополнительного гидробака 1 оставляется воздушное пространство, и эта часть соединена через обратный клапан 5 с атмосферой. Из верхней воздушной части дополнительного гидробака 1 отходит воздуховод 6, который соединен с воздушной частью основного гидробака машины.

Рис. 1. Система очистки воздуха, поступающего в гидробак машины. 1 – дополнительный гидробак; 2 – трубопровод; 3 – воздушный фильтр грубой очистки; 4 – сетка; 5 – обратный клапан; 6 – воздуховод; 7 – крышка дополнительного гидробака; 8 – вентиль

Работает система очистки воздуха, поступающего в гидробак машины, следующим образом. При уменьшении уровня рабочей жидкости в основном гидробаке машины (например, при выдвижении гидроцилиндров рабочего оборудования, когда насосная станция подает рабочую жидкость в поршневую полость гидроцилиндров рабочего оборудования) в нем создается разрежение. При этом в трубопровод 2 из атмосферы поступает воздух, загрязненный пылеватыми и песчаными частицами, который, проходя через фильтр грубой очистки 3, очищается от наиболее крупных пылеватых и песчаных частиц и попадает в жидкость, заполняющую дополнительный гидробак 1, через отверстия, выполненные в части трубопровода 2, расположенной в нижней, заполненной жидкостью части дополнительного гидробака 1. Далее пузырьки воздуха попадают на сетку 4, где происходит их дробление на более мелкие. При контакте с жидкостью пузырьки воздуха отдают ей пылеватые и песчаные частицы, которые выпадают на дно дополнительного гидробака 1 в виде осадка. Оператор машины через определенные промежутки времени, открывая вентиль 10, удаляет этот осадок вместе с загрязненной жидкостью и заливает новой жидкостью дополнительный гидробак 1.

Опыты, проведенные по очистке воздуха от песчаных и пылеватых частиц размерами от 800 до 63 мкм, показали, что весь объем пылеватых и песчаных частиц задерживается в дополнительном гидробаке 1, и в гидросистему загрязнители не попадают.

При проектировании новой техники описанная система очистки воздуха устанавливается на гидробаке вместо сапуна, а пробка гидробака имеет уплотнительную прокладку, обеспечивающую герметичность гидросистемы.

Применение данной системы очистки воздуха, поступающего в гидробак машины, позволит улучшить качество рабочей жидкости, циркулирующей по гидросистеме машины, уменьшить износ гидроаппаратов, установленных в гидросистему, сохранить КПД гидросистемы в процессе эксплуатации машины и снизить потери энергии при работе машины. Данная система может быть использована на мобильных строительных, дорожных, сельскохозяйственных, мелиоративных и коммунальных машинах, работающих на открытом воздухе в условиях его запыленности.

СИСТЕМА ОЧИСТКИ РАБОЧЕЙ ЖИДКОСТИ ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ

Появление в гидросистеме загрязнителей второй группы происходит при нарушении теплового режима гидросистемы. Рабочая жидкость в гидросистеме при прохождении через гидроаппараты, установленные в ней, играет роль смазывающего материала. При достижении рабочей жидкостью температуры выше 80 ?С (при работе машины в летнее время) смазывающие свойства рабочей жидкости теряются, и работа сопряженных подвижных деталей гидроаппаратов сопровождается повышенным износом. В результате в гидросистеме появляются металлические частицы, большинство которых являются ферромагнетиками.

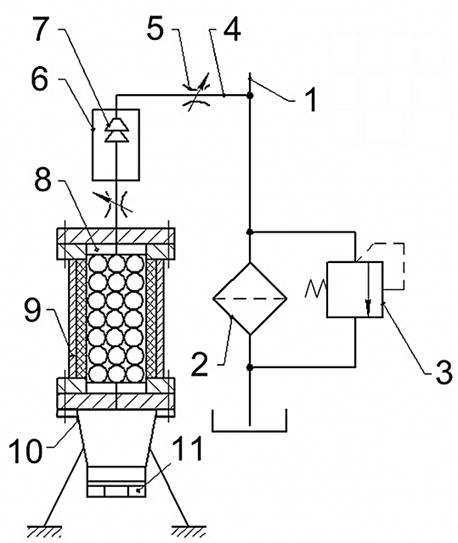

Для удаления ферромагнитных частиц из рабочей жидкости авторами предложена система очистки рабочей жидкости от ферромагнитных частиц показанная на рис. 2.

Рис. 2. Система очистки рабочей жидкости от ферромагнитных частиц. 1 – сливной трубопровод; 2 – машинный фильтр; 3 – предохранительный клапан; 4 – дополнительный трубопровод; 5 – регулируемый дроссель; 6 – дозировочный бачок; 7 – запорно-регулирующее устройство; 8 ? электромагнитный фильтр; 9 ? электрическая катушка; 10 ? гидравлическая емкость; 11 ? магнитная пробка

Система очистки рабочей жидкости от ферромагнитных частиц состоит из сливного трубопровода 1 и машинного фильтра 2 с предохранительным клапаном 3. К сливному трубопроводу 1 присоединен дополнительный трубопровод 4, жидкость по которому через регулируемый дроссель 5 поступает к дозировочному бачку 6, который имеет запорно-регулирующее устройство 7, ограничивающее поступление жидкости в бачок 6. Дозировочный бачок 6 связан трубопроводом с электромагнитным фильтром 8, в корпус которого помещены стальные шарики, а по внешней стороне выполнена электрическая катушка 9. Выход фильтра 8 соединен с гидравлической емкостью 10, имеющей коническую нижнюю часть, на дне которой установлена магнитная пробка 11 с постоянным магнитом.

Работает система следующим образом. Часть жидкости, которая поступает по сливной гидролинии 1 на фильтр 2, отделяется и поступает в трубопровод 4 и далее через дозировочный дроссель 5 в бачок 6. Количество жидкости, поступающей в бак, и ее давление ограничиваются запорно-регулирующим элементом 7. Далее жидкость из бачка 6 по трубопроводу дозировочно поступает на электромагнитный фильтр 8. Корпус фильтра 8 заполнен шариками, а на внешней части корпуса выполнена электрическая катушка 9. При пропускании электрического тока через обмотку катушки 9 шарики намагничиваются и становятся магнитами. Маленькими магнитами становятся и металлические ферромагнитные частицы, проходящие через фильтр. Ферромагнитные частицы взаимно притягиваются и оседают на шариках. Если пропускать жидкость под давлением и с высокой скоростью, то поток жидкости срывает загрязнители, которые могут попасть в гидробак. Если жидкость поступает на фильтр 8 самотеком без высокой скорости и без высокого давления, то потоком жидкости они с шариков не срываются, когда через катушку 9 пропускается электрический ток. При остановке двигателя напряжение с генератора машины на катушку 9 не поступает, шарики размагничиваются, и загрязнители за счет собственной силы тяжести поступают дальше вниз в гидравлическую емкость 10. Далее ферромагнитные частицы скользят по коническому днищу и поступают к магнитной пробке 11, где налипают на магнит. Оператор перед запуском двигателя машины откручивает магнитную пробку и очищает ее от металла.

Таким образом, магнитный фильтр выполняет функции очистки жидкости от ферромагнитных частиц и обеспечивает сбор металлических частиц, образующихся при эксплуатации гидропривода. Ежесменная очистка постоянного магнита от загрязнителей позволяет удалять ферромагнитные частицы из масла и уменьшает дальнейший износ гидропривода.

ЗАКЛЮЧЕНИЕ

В результате использования предложенных фильтрующих систем из гидросистемы удаляется часть загрязнителей, оказывающих сильное вредное влияние на работу гидропривода. Это позволяет снизить количество отказов гидропривода, простоев строительно-дорожной техники, повысить ее надежность и долговечность. При этом предложенные фильтрующие системы являются достаточно дешевыми и простыми в эксплуатации.

СПИСОК ЛИТЕРАТУРЫ

1 Карлюшенко, А. А. Фильтрация рабочей жидкости гидросистем / А. А. Карлюшенко // Строительная техника и технологии. – 2008. – № 3. – С. 162–168.

2. Доддаплавар, Рави. Гидравлические системы / Рави Доддаплавар, Андреас Бернард. – М.: ООО «Группа ИДТ», 2007.

Разделы

» Ваз

» Обзор

» Новости

Календарь

Архив

О сайте

ПОПУЛЯРНОЕ

РЕКЛАМА

www.school4mama.ru © 2016. Запчасти для автомобилей Шкода